工廠企業PMC管理生產計劃進度管理要點

在現代制造業中,生產計劃與物料控制(PMC)管理是確保企業高效運營的核心環節。有效的PMC管理不僅能優化資源配置、降低成本,還能提升客戶滿意度和市場競爭力。以下是工廠企業PMC管理在生產計劃進度方面的關鍵要點:

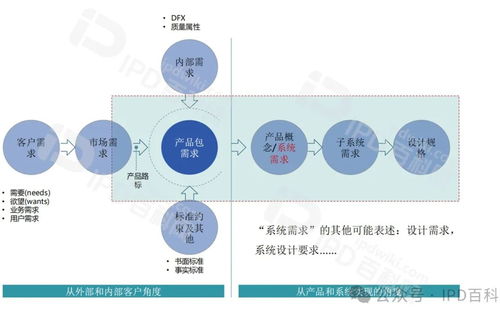

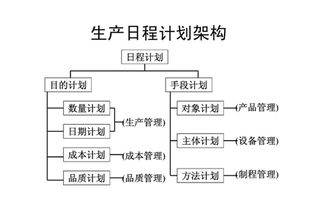

- 制定科學的計劃體系:企業需建立基于市場需求、產能分析和歷史數據的綜合生產計劃。這包括主生產計劃(MPS)和物料需求計劃(MRP),確保計劃既具前瞻性又靈活可調。計劃應明確生產目標、時間節點和資源分配,避免盲目生產或庫存積壓。

- 強化進度跟蹤與監控:通過每日生產會議、進度報表和實時看板系統,密切跟蹤生產進度。關鍵績效指標(KPIs)如計劃達成率、準時交付率和生產周期應定期評估,及時發現偏差并采取糾正措施,防止小問題演變為大延誤。

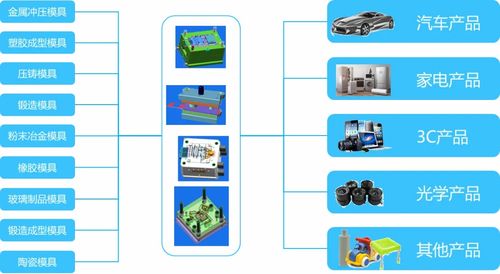

- 優化物料管理:物料是生產的基礎,PMC需協同采購和倉儲部門,確保物料供應及時、準確。實施ABC分類法管理庫存,減少呆滯料;采用先進先出(FIFO)原則,避免物料過期或浪費。建立供應商評估機制,保障供應鏈穩定性。

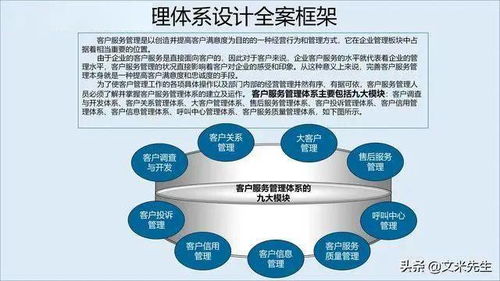

- 實現跨部門協同:PMC作為生產系統的樞紐,必須與銷售、采購、生產和質量等部門緊密溝通。通過信息化工具(如ERP系統)共享數據,消除信息孤島,確保計劃與執行的一致性。例如,銷售訂單變更應及時反饋至PMC,以便調整生產計劃。

- 注重柔性與風險管理:市場環境多變,PMC管理需具備應對突發事件的彈性。建立應急預案,如設備故障、物料短缺或訂單激增時的備用方案;通過產能緩沖和安全庫存,降低不確定性帶來的影響。定期進行風險評估,提升整體抗壓能力。

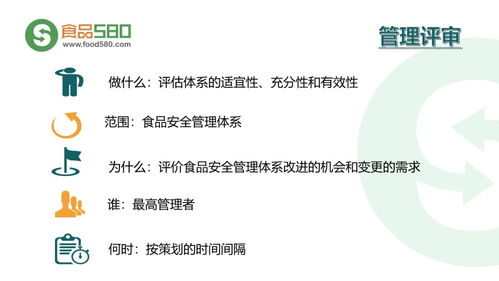

- 持續改進與員工培訓:PMC管理不是一成不變的,企業應引入精益生產、六西格瑪等方法,持續優化流程。加強對PMC人員的培訓,提升其數據分析、協調和問題解決能力,打造專業高效的團隊。

工廠企業PMC管理在生產計劃進度方面的成功,依賴于科學的計劃、嚴格的監控、高效的物料控制、部門協同、風險應對和持續優化。只有將這些要點融入日常管理,企業才能實現生產流程的順暢運行,最終達成降本增效的戰略目標。

如若轉載,請注明出處:http://www.cyf.org.cn/product/19.html

更新時間:2026-01-07 14:23:51